Physical Address

304 North Cardinal St.

Dorchester Center, MA 02124

Physical Address

304 North Cardinal St.

Dorchester Center, MA 02124

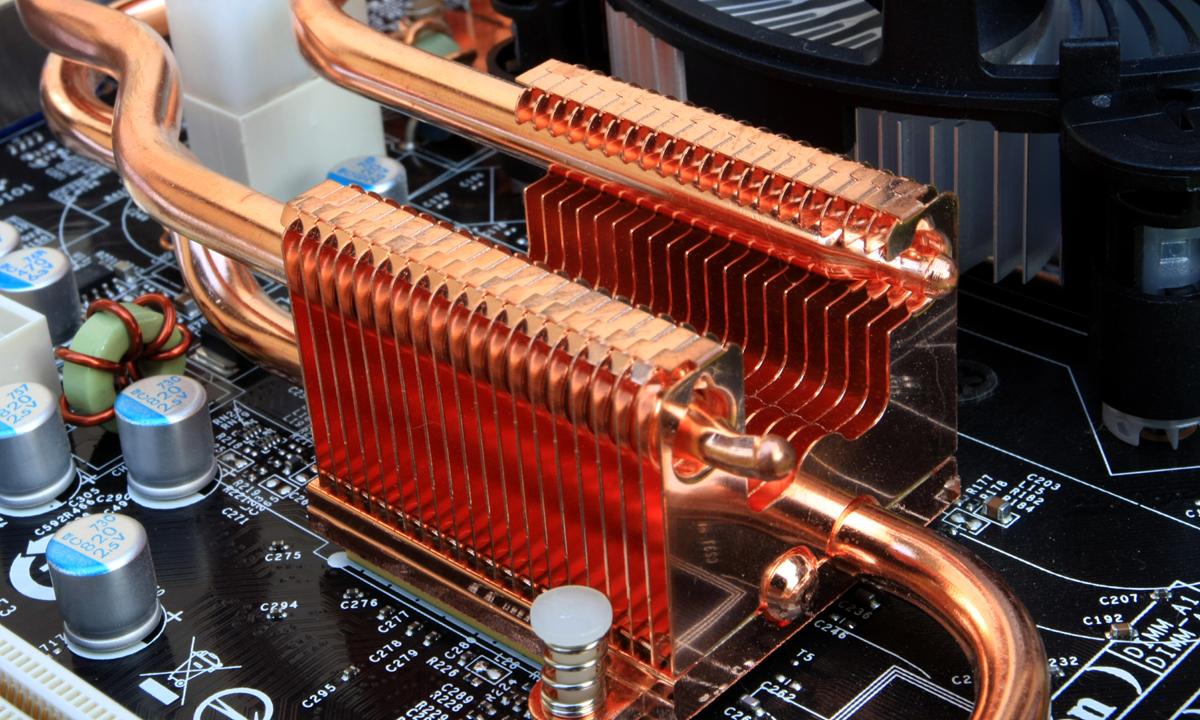

Od niedawna oferta TME została poszerzona o tzw. rurki cieplne (znane też pod nazwą heat pipe) produkowane przezWakefield-Vette, służące do odprowadzania nadmiaru ciepła. Stoi za nimi znana w branży spółka stanowiąca część amerykańskiego koncernu Wakefield-Vette. Choć rurki cieplne zdają się być z pozoru dość nowym rozwiązaniem, w rzeczywistości ich historia zaczęła się już w 1942 roku, kiedy to pierwszy patent na zastosowanie ciepłowodów w systemach chłodzenia został złożony przez General Motors.

Cechujące się bardzo wysoką efektywnością ciepłowody to w zasadzie bardzo proste w swym działaniu 2-fazowe urządzenia pozbawione jakichkolwiek wewnętrznych części czy podzespołów. Wykorzystują one cykl odparowania i skroplenia czynnika roboczego dla odprowadzenia nadmiaru ciepła z jednego ich końca na drugi. Kluczem jest tu korzystanie ze zjawiska parowania, konwekcji i następnie skraplania czynnika, którym wypełniona jest rurka. Rurki cieplne cechują się ogromną wręcz efektywnością w porównaniu do metod opartych o przewodnictwo cieplne oraz szerokim zakresem temperatur pracy – od kilku Kelwinów (zastosowania w kriogenice) do ponad półtora tysiąca stopni Celsjusza (technologie kosmiczne i lotnicze). Stąd ich zastosowanie jest bardzo szerokie i obejmuje oczywiście chłodnictwo i technologie grzewcze, przemysł chemiczny, zaawansowaną inżynierię budowlaną, przemysł spożywczy, przemysł stoczniowy i okrętownictwo, lotnictwo i technologie kosmiczne oraz – to zapewne najbardziej znane ze wszystkich zastosowań – przede wszystkim elektronikę.

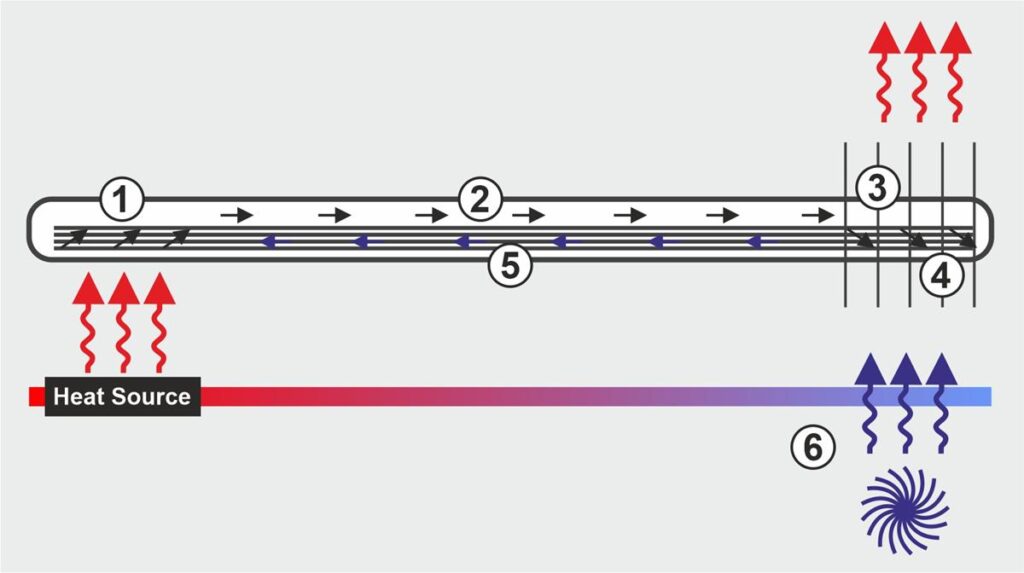

Zasada działania rurki cieplnej jest nieco inna dla każdego z dwóch podstawowych jej typów, którymi są rurki grawitacyjne – tzw. termosyfony – i rurki ze strukturą kapilarną, najczęściej nazywane rurkami z knotem. W tych pierwszych cyrkulacja płynu roboczego – chodzi tu o powrót skroplin do pierwotnego ich miejsca – następuje na skutek działania siły grawitacji. Natomiast w ciepłowodach o strukturze kapilarnej cyrkulacja płynu roboczego odbywa się w oparciu o działanie sił kapilarnych. Niezależnie jednak, z którym rodzajem mamy do czynienia, schemat działania rurki cieplnej jest mniej więcej ten sam. W pierwszym etapie kraniec ciepłowodu odbierający ciepło (sekcja parownika) podnosi temperaturę czynnika roboczego do momentu, w którym przechodzi on z płynnego stanu skupienia do gazowego, przeobrażając się w parę. Różnica temperatur i ciśnień (siły konwekcji) między cieplejszym a chłodniejszym krańcem rurki powoduje wytworzenie się strumienia pary w kierunku chłodnego końca rurki, pełniącego rolę skraplacza. To tam para skrapla się, oddając niesioną w sobie utajoną energię cieplną do materiału rurki, która następnie przekazuje ją do swego otoczenia. W końcowym etapie cyklu skroplona para wraca w postaci kropli cieczy do sekcji parownika i robi to albo dzięki grawitacji – zwyczajnie spływając – albo też w oparciu o siły kapilarne, działające dzięki istnieniu porowatej struktury na wewnętrznych ściankach rurki cieplnej.

Jak działają rurki cieplne:

Na tym można by zakończyć, jednak należy zwrócić uwagę na pominięte do tej pory kwestie: ciśnienie wewnątrz rurki oraz rodzaj medium roboczego, którym może być woda lub inna ciesz. Odpowiednio regulując ciśnienie, można dla każdego medium wpływać na wartość temperatury, przy której następuje przejście czynnika do stanu lotnego oraz na tzw. punkt rosy, czyli na wartość różnicy temperatur, przy której para w zetknięciu ze strukturą rurki w sekcji skraplania ulega skutecznemu przejściu w ciekły stan skupienia. Dobór czynnika roboczego – którym może być hel, wodór, azot, aceton, potas, płynne srebro i wiele innych – też ma istotne znaczenie, ponieważ właściwy czynnik należy dobrać zależnie od warunków, w których rurka cieplna będzie pracować. Dla porównania, rurki cieplne wypełnione amoniakiem świetnie działają w zakresie temperatur od około 200 do prawie 400 stopni Kelwina, podczas gdy technologie kosmiczne muszą korzystać z czynników sprawdzających się w temperaturach rzędu 1000-2500 stopni Kelwina. Dlatego projekty NASA, ESA czy Space X wykorzystują specjalistyczne rurki cieplne wypełnione m.in. płynnym litem czy srebrem.

Z punktu widzenia funkcji pełnionych w procesie cyrkulacyjnego odprowadzania ciepła z jednego obszaru do drugiego, w obrębie samych rurek cieplnych wyróżnia się ich trzy części, nazywane powszechnie sekcjami. Pierwsza i druga to już opisane wcześniej sekcja parowania oraz sekcja skraplania. Pomiędzy nimi funkcjonuje jeszcze jedna, środkowa, zwana adiabatyczną. To w niej odbywa się swobodny, równoległy i wzajemnie niezakłócony ruch fazy parowej i ciekłej. Para przesuwa się z sekcji parowania do sekcji skraplania w obrębie całej objętości rurki, zaś skroplona ciecz spływa po gładkich ściankach (termosyfonach) lub przesuwa się wewnątrz porowatej mikrostruktury kapilarnej stworzonej na wewnętrznej ściance.

O ile struktura rurek grawitacyjnych (termosyfonów) jest sprawą prostą, o tyle w przypadku rurek cieplnych o strukturze kapilarnej mamy do czynienia ze znacznie bardziej złożonym zagadnieniem. Producenci wykorzystują różne materiały dla wytworzenia rdzenia oraz struktury kapilarnej, gdzie ta druga może być wykonywana m.in. z materiałów ceramicznych, włókien szklanych, spiekanego proszku metalicznego lub mikrosiateczki drucianej. W gruncie rzeczy chodzi o uzyskanie takiej struktury knota, która usprawnia powrót płynu do parownika, co nie jest jednak łatwe. Wytworzenie odpowiedniej mikrostruktury to najbardziej skomplikowany etap procesu produkcji rurki cieplnej, szczególnie, gdy ma to być knot kompozytowy, czyli zbudowany z co najmniej dwóch różnych materiałów. Knoty jednorodne – wykonane z jednego materiału – to najczęściej knoty w formie żłobionych osiowo rowków wzdłużnych. Wykonywane są jednocześnie razem z samą rurką cieplną, natomiast knoty kompozytowe produkuje się w co najmniej dwóch lub trzech etapach. Niezależnie jednak od tego, czy mamy do czynienia z knotem rowkowym, sitowym, mieszanym (rowki i siatka), spiekanym czy zwijanym, jego struktura ma kluczowy wpływ na kapilarny ruch cieczy, który odbywa się dzięki pokonaniu wewnętrznych oporów przepływu przez ciśnienie kapilarne. Te dwie siły, próbujące się wzajemnie znieść, działają inaczej na różne typy cieczy roboczej. Dlatego producenci tacy jak Wakefield-Vette musieli przeprowadzić wiele dokładnych badań i prób dla każdego medium z osobna, dzięki którym opracowali takie struktury, w których wzrost sił kapilarnych – przy stopniowym zmniejszaniu rozmiarów porów lub rdzenia sita – jest większy niż przyrost sił tarcia. W przypadku wyrobów firmy Wakefield-Vette zdecydowana większość oferowanych rurek cieplnych to rurki o knotach kompozytowych, spiekanych z proszku miedzianego, tworzącego podczas procesu spiekania strukturę porowatą, przypominającą gąbkę. Dzięki odpowiednim rozmiarom mikroporów rurki te skutecznie przemieszczają płyn roboczy po skropleniu, zarówno w pozycji pionowej, jak i ukośnej bądź poziomej, stąd wysoka ocena ich wydajności na rynku.

Osobną kwestią jest materiał i konstrukcja samego korpusu heat pipe, który wykonywany jest z różnych rodzajów metali, ceramiki lub szkła – zależnie od przeznaczenia rurki. Materiał korpusu rurki musi wytrzymywać ciśnienia wewnętrzne pojawiające się podczas normalnej pracy rurki cieplnej i nie wchodzić w żadne reakcje z czynnikiem roboczym (ryzyko wystąpienia korozji) oraz cechować się wysokim współczynnikiem przewodnictwa cieplnego, tak żeby cały układ mógł pełnić skutecznie swoją rolę. Natomiast wracając do cieczy roboczych, należy nadmienić, że nie tylko nie powinny wchodzić w reakcje chemiczne z materiałem korpusu rurki oraz samego knota, ale też muszą się cechować stabilnością termiczną, małą lepkością cieczy i pary przy wysokim stopniu napięcia powierzchniowego oraz oczywiście wysoką wartością współczynnika przewodnictwa cieplnego.

Z łączeniem rurek cieplnych wiąże się kolejnym aspekt, jakim jest ich spłaszczanie. Często jest ono konieczne, aby układ dopasować do pożądanego kształtu, wpasować go w szczelinę, w której będzie zamontowany lub po prostu zwiększyć powierzchnię styku rurki dla lepszego odbioru ciepła. Ceną za dopasowanie rurki do miejsca, w którym ma działać – poprzez jej spłaszczenie – jest jej zmniejszona pojemność cieplna i zredukowana powierzchnia przekroju poprzecznego. W takich sytuacjach efektywność rurki po spłaszczeniu przypomina efektywność w pełni okrągłej rurki, tyle że o istotnie mniejszej średnicy. Co gorsza, im większa średnica początkowej rurki cieplnej, tym mocniej jest odczuwane zmniejszenie jej pojemności cieplnej po spłaszczeniu. W przypadku gięcia rurek cieplnych również dochodzi do nieznacznego ograniczenia ich wydolności, która ulega dalszemu pogorszeniu jeśli promień gięcia zejdzie poniżej 4- czy 3-krotności średnicy samej rurki. W ekstremalnych sytuacjach może dojść do odcięcia przepływu pary i ciepła, co skutecznie uniemożliwia rurce cieplnej jej funkcjonowanie.

Łączenie rur cieplnych z płytami i wymiennikami ciepła polega głównie na maksymalizacji powierzchni styku przy jednoczesnym przestrzeganiu wspomnianych wcześniej wytycznych dotyczących spłaszczania i gięcia. W większości przypadków rury cieplne są wpuszczane w kanały przygotowane na płycie, aby zmaksymalizować ich powierzchnię kontaktu. Dopasowaną rurkę cieplną można zamocować w takim kanale poprzez lutowanie lub przy użyciu termicznej żywicy epoksydowej. Rurkę cieplną można również zacisnąć między dwiema płytami za pomocą dopasowanych rowków, które są ze sobą połączone. W tego typu konfiguracji zaciskowej pasta termoprzewodząca może być stosowana w celu zwiększenia kontaktu rurki cieplnej z płytami i zarazem zmniejszenia oporu cieplnego w miejscu styku.

źródło: tme.eu