Physical Address

304 North Cardinal St.

Dorchester Center, MA 02124

Physical Address

304 North Cardinal St.

Dorchester Center, MA 02124

Kondensatory DC-Link stanowią zasadniczy etap konwersji mocy w wielu zastosowaniach, w tym w trójfazowych falownikach PWM (do sterowania metodą modulacji szerokości impulsów), inwerterach fotowoltaicznych i wiatrowych, przemysłowych napędach silnikowych, ładowarkach samochodowych i falownikach zamontowanych w pojeździe (rys. 1), zasilaczach sprzętu medycznego itp. Wymagające zastosowania charakteryzują się kosztami, trudnymi warunkami środowiskowymi i rygorystycznymi wymogami dotyczącymi niezawodności. Choć w konstrukcjach obwodów można stosować różne technologie, rozwiązaniem stosowanym od lat są kondensatory DC-Link. Kondensatory DC-Link mogą poprawić gęstość mocy w systemie i rozwiązać problemy fizyczne związane z tętnieniami generowanymi przez szybkie przełączanie, które jest nieodłącznym elementem konwersji mocy. Jaki typ kondensatorów sprawdza się najlepiej jako kondensatory DC-Link i dlaczego?

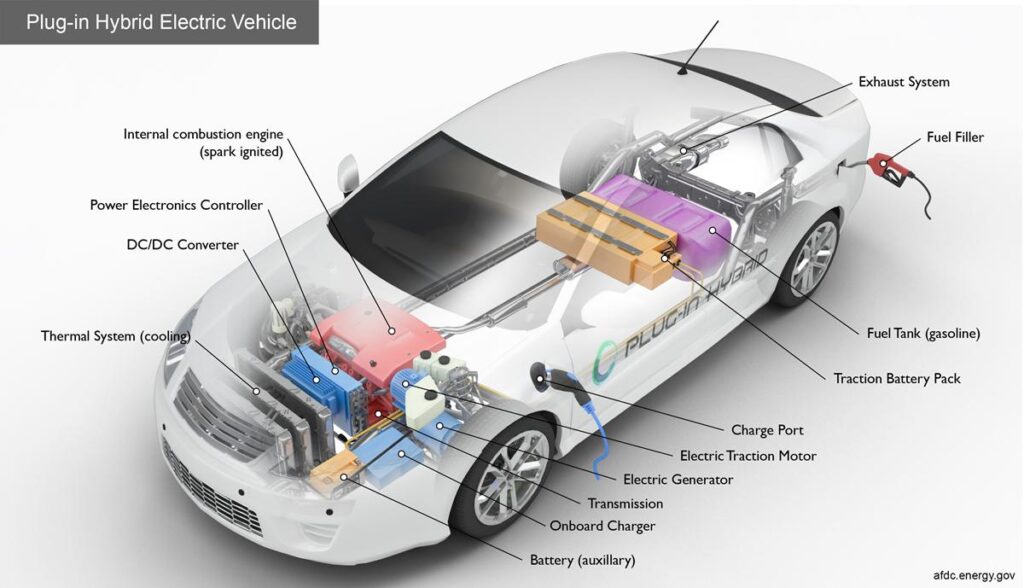

Rysunek 1: Kondensatory DC-Link stanowią podstawę projektowania układów konwersji mocy dla wielu zastosowań falowników, w tym w pojazdach hybrydowych i elektrycznych. Według JP Morgan Chase and Company, do 2025 r. łączny udział pojazdów hybrydowych i elektrycznych w całkowitej sprzedaży pojazdów wzrośnie do około 30%. (Źródło grafiki: afdc.energy.gov)

Przemysł motoryzacyjny stanowi doskonały przykład wykorzystania konwersji mocy w hybrydowym i elektrycznym układzie napędowym. Pojazdy elektryczne wyposażone w akumulatory posiadają zestaw ogniw do przechowywania energii dla układu napędowego, elektryczny silnik napędowy oraz sterownik mocy wyposażony w falownik. Wszystkie te urządzenia pracują przy wysokich napięciach, sięgających od 48 VDC do nawet 800 VDC. Ze względu na ograniczenia fizyczne, które wiążą się z ograniczeniem prądu, wysokie napięcie koreluje z wysoką wydajnością. Im wyższe robocze napięcie prądu stałego, tym mniejszy wymagany przepływ prądu dla tej samej mocy wyjściowej (P=VI). Przemysł motoryzacyjny jest dobrze znany z tego, że wymaga komponentów, które mogą pracować niezawodnie w ekstremalnie wysokich temperaturach, w warunkach ciągłych wibracji oraz tam, gdzie są narażone na trudne warunki środowiskowe. Trójfazowy falownik trakcyjny przetwarza energię z ogniwa do napędu silnika, a kluczowy dla tej konstrukcji jest kondensator DC-Link.

W odróżnieniu od zabawkowych samochodów, pojazdy elektryczne nie pracują korzystając bezpośrednio z energii zgromadzonej w akumulatorze; konieczna jest konwersja. 3-fazowy falownik dla pojazdu hybrydowego/elektrycznego (HEV/EV) składa się z następujących faz:

Kondensator prądu stałego musi równoważyć wahania mocy chwilowej na szynach prądowych, pochodzącej z aktywności w pierwszej i trzeciej fazie. Kondensator DC-Link stabilizuje „tętnienie” generowane przez obwody wysokiej częstotliwości przełączania obecne w III fazie. Prąd tętniący/napięcie (określone przy danej częstotliwości i temperaturze) to całkowita wartość średniej kwadratowej (RMS) prądu zmiennego i stałego, którą kondensator jest w stanie bezawaryjnie wytrzymać.

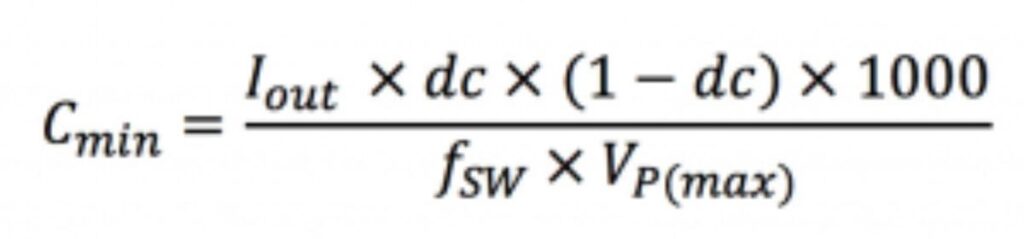

Kondensator DC-Link (zlokalizowany w fazie II) musi stabilizować i wygładzać napięcie i prąd na szynach (tj. rozłączać skoki spowodowane przez przełączanie). Za pomocą tego równania można obliczyć wymaganą minimalną pojemność elektryczną i napięcie prądu tętniącego:

gdzie Cmin = wymagana minimalna pojemność, Iout = prąd wyjściowy, dc = współczynnik wypełnienia impulsu, fSW = częstotliwość przełączania, VP(max) = napięcie tętnień szczytowych.

Kondensator DC-Link ma za zadanie stabilizację napięcia prądu stałego, ograniczając jego wahania, gdyż falownik sporadycznie wymaga dużego prądu. Konstrukcja kondensatora DC-Link może wykorzystywać różne technologie. Na rynku dostępne są kondensatory aluminiowe elektrolityczne, foliowe i ceramiczne. Wybór nie jest łatwy i zależy w dużej mierze od zastosowania.

Wybór odpowiedniego kondensatora DC-Link rozpoczyna się od porównania znamionowych wartości pojemności i napięcia, które przekładają się na znane zapotrzebowanie na energię, przy jednoczesnym dążeniu do uzyskania wysokich wartości znamionowych napięcia prądu tętniącego. Tętnienia w węzłach DC-Link, generowane głównie przez niezwykle szybkie przełączanie IGBTów lub MOSFETów w fazie III, wpływają na wydajność, ponieważ każdy kondensator posiada pewną impedancję (i indukcyjność własną). Kondensator DC-Link musi regulować napięcie i pochłaniać tętnienia prądu.

Tętnienie zmienia poziom napięcia, które występuje w kondensatorze DC-Link, podczas gdy tętnienie prądu przełączającego przemieszcza się przez kondensator (V=IR). Należy również wziąć pod uwagę częstotliwości przełączania falownika, które kondensator DC-Link musi tolerować. Na przykład, kondensatory foliowe nie będą działać prawidłowo, jeśli częstotliwość przełączania jest większa niż 1MHz. Inne względy przy wyborze kondensatora DC-Link to znajomość wymaganego napięcia prądu stałego na szynach, przewidywany okres eksploatacji urządzenia, maksymalny możliwy prąd i częstotliwość tętnień, które będą występować w układzie oraz to, czy generowany prąd tętniący ma charakterystykę stałą, czy przerywaną.

Specyfikacje techniczne lepszych kondensatorów DC-Link powinny wskazywać niską indukcyjność własną, bardzo niską zastępczą rezystancję szeregową (ESR) i wysoką tolerancję tętnień prądu, wszystkie przy porównywalnych temperaturach pracy i częstotliwościach (ESR kondensatora to całkowita rezystancja wewnętrzna określona przy danej częstotliwości i temperaturze). Najniższy możliwy poziom ESR minimalizuje wydzielanie ciepła w postaci mocy rozproszonej (PRozporoszona =I2 x ESR). W ogólnym rozrachunku oznacza to jednak, że dla kondensatorów foliowych typu DC-Link, ESR jest znacznie niższa, a jednocześnie zapewnia dobre napięcie pojemnościowe (CV), co zazwyczaj daje znacznie lepszą reakcję na prąd tętniący.

Kondensatory foliowe typu DC-Link oferują wysokie napięcie prądu tętniącego i dłuższą żywotność niż kondensatory elektrolityczne, a jednocześnie zapewniają wyższą pojemność niż kondensatory ceramiczne. Niemniej jednak, faktycznie wymagana charakterystyka związana z napięciem tętnień jest trudna do przewidzenia i różni się w zależności od częstotliwości przełączania i harmonicznych prądu generowanych przez fazy wejściowe i wyjściowe (tj. faza I i III). Kondensator DC-Link jest elementem obniżającym lub wytwarzającym odpowiednie prądy. Inne rozwiązania mogą skutkować bardziej trójkątnym przebiegiem fali prądowej.

Ogólnie rzecz biorąc, znamionowe wartości pojemności mogą ulegać zmianom ze względu na zmiany temperatury roboczej otoczenia lub zmiany podawanego napięcia i częstotliwości. Inne zmienne do rozważenia to np. indukcyjność własna, która może znacznie zmniejszyć efektywną impedancję kondensatora przy wysokich częstotliwościach, zmieniając tym samym oczekiwane zachowanie kondensatora. Niezależnie od wybranego typu kondensatora, tłumiki szumów, takie jak KEMET Flex Suppressors® mogą pomóc w redukcji szumów o wysokiej częstotliwości generowanych przez otaczające środowisko.

Ponadto ESR kondensatora jest często czynnikiem ograniczającym wartość znamionową napięcia tętnień (tj. napięcia prądu tętniącego, które kondensator może obsłużyć bez przegrzania się). W celu uzyskania pożądanego niskiego poziomu ESR i długiej żywotności przy wysokim rozproszeniu, kondensatory foliowe osiągają fizyczne rozmiary, które często powodują, że taki kondensator spełnia lub przewyższa charakterystykę w zakresie napięcia prądu tętniącego lub czasu podtrzymania.

I jeszcze ostatnia kwestia – w każdym urządzeniu dużej mocy należy rozważyć, czy zapewniono chłodzenie, a jeśli tak, to jakiego typu? Przy wyborze odpowiedniego kondensatora DC-Link należy zwrócić szczególną uwagę na profil temperaturowy otoczenia.

Na rynku dostępnych jest kilka rodzajów kondensatorów. Nie wszystkie z nich są jednak odpowiednie dla falowników wysokonapięciowych. Wybór odpowiednich wielowarstwowych kondensatorów ceramicznych o pożądanej charakterystyce napięcia, temperatury i niezawodności jest dość ograniczony. Do zastosowań typu DC-Link odpowiednie są kondensatory elektrolityczne. Niestety, nie wszystkie kondensatory elektrolityczne sprawdzą się w tego typu zastosowaniach. Tradycyjne kondensatory foliowe ograniczone były w przeszłości niskimi temperaturami roboczymi, lecz technologia ta rozwijała się szybciej niż kondensatory elektrolityczne. Najnowsze kondensatory foliowe, takie jak C4AE firmy KEMET, mogą zapewnić lepszą wydajność konstrukcji. Kondensatory z metalizowaną folią są mniejsze niż kondensatory elektrolityczne, oferując jednocześnie zbliżoną funkcjonalność. Chociaż stabilność napięcia można osiągnąć poprzez zastosowanie dużego kondensatora elektrolitycznego, sporych rozmiarów komponenty zmniejszyłyby na przykład gęstość mocy falownika samochodowego. Rozmiar i waga podzespołów mają wpływ na ogólne możliwości i wartość pojazdu.

Kondensatory foliowe mają również dłuższą żywotność niż kondensatory elektrolityczne, głównie dlatego, że zbudowane są z warstw metalu osadzonych poprzez naparowanie na materiale podłoża. Ze względu na wysoki poziom energii zmagazynowanej pomiędzy ultralekkimi warstwami metalu, wewnętrzne zwarcie może zostać w naturalny sposób samoczynnie skorygowane, ponieważ małe usterki ulegają korekcie w ciągu mikrosekund bez zauważalnej zmiany wydajności. Kondensatory foliowe nadają się również do wysokonapięciowych zastosowań pulsacyjnych i związanych z nimi problemów bezpieczeństwa, ponieważ są w stanie wytrzymać gwałtowne przepięcia i stany przejściowe. Kondensatory foliowe nie są spolaryzowane, mogą mieć dłuższą żywotność eksploatacyjną (dodatkowo wydłużoną dzięki obniżeniu wartości znamionowych), zwiększoną obciążalność prądową, zapewniają stabilną pracę w szerszym zakresie temperatur i oferują lepszą stabilność mechaniczną niż kondensatory elektrolityczne**. Dodatkowe korzyści to szeroki wybór sposobu montażu kondensatorów foliowych. Co szczególnie ważne dla zastosowań w pojazdach hybrydowych i elektrycznych, solidne kondensatory foliowe współpracują z szynami prądowymi o napięciu przekraczającym 500VDC.

Dobrym przykładem kondensatorów foliowych odpowiednich dla pojazdów hybrydowych i elektrycznych są kondensatory foliowe KEMET C4AQ, które spełniają wymagania standardu AEC-Q200 dla zastosowań motoryzacyjnych i posiadają kilka istotnych zalet w kwestii architektury DC-Link. Jak wspomniano powyżej, kondensatory C4AQ firmy KEMET posiadają wszystkie doskonałe zalety, które przypisuje się kondensatorom foliowym. Alternatywą dla tego rozwiązania są zasilające kondensatory foliowe KEMET C4AE , podobne do kondensatorów serii C4AQ, nie są one jednak przeznaczone do zastosowania w przemyśle motoryzacyjnym. Inne kondensatory nadające się do zastosowań DC-Link niezwiązanych z motoryzacją obejmują model CKC Ceramic KC-LINK oraz puszkowe kondensatory foliowe C44U i C4DE.

Nadzór działania może mieć decydujące znaczenie dla prawidłowego działania falowników dużej mocy. Warto wspomnieć, że czujniki wysokoprądowe serii CT firmy KEMET umożliwiają pomiar prądu w czasie rzeczywistym w przewodzie pod napięciem.

Jak pokazano powyżej, wybór odpowiedniego kondensatora DC-Link może być trudnym, ale niezwykle ważnym procesem. KEMET, wraz z TME, oferuje produkty i pomoc niezbędne do usprawnienia tego procesu.

tekst opracowany przez tme.eu